内光栅精密注塑模具可行性分析,薄壁多齿的内光栅注塑成型极容易在脱模时产生变形,甚至被撕裂。东莞市马驰科注塑模具加工厂采用脱件板上多齿结构进行内光栅的多齿和摆杆联合进行的整体脱模,可以避免内光栅脱模时的变形和被撕裂。而内光栅形体上带凹坑式“障碍体”,需要采用摆杆形式的内抽芯机构完成其复位成型与抽芯脱模的动作。薄壁件忌讳出现形体错位的现象,只有采用注塑模具成型注塑件构件的精密加工和精密装配的工艺方法才能使其得到满意的解决。因此,内光栅注塑成型是依靠注塑模具合理地结构设计和正确地工艺方法正确制订才妥善地得到解决。

<="">

<="">

一、内外光栅工作原理

飞轮被制成外盘和内盘两个部分,其中外光栅是固定在外盘上,内光栅是固定在内盘上。随着脚蹬曲柄上脚踏的转动,带动内、外盘上内、外光栅作相对转动,从而使得内、外光栅之间的齿与齿槽间光隙时而增大时而减少。如此光电管发出和接收光的信号也就发生了时而开启时而关闭、时而强时而弱的变化。电路将这种光的信号转换成电压的信号,电压的信号输入经控制器转变成电机输出的功率,可以使电机的功率增大或减弱。从而使得骑车人在负重或爬坡时,感觉到如同在平地上骑车一般地轻松。

内光栅精密注塑模具可行性分析,内光栅外圆柱壁上制有的矩形齿,并且内光栅30个齿与外光栅30个齿槽错位的角度是2°±5',这便意味着齿间全开启和全关闭只有瞬间,而大部分时间处于开启和关闭的状态。由于内光栅壁薄和需要通过光线的作用,不允许内光栅有变形和错位的现象。在外圆柱壁上有着的矩形齿,齿槽间不允许有飞边和毛刺的存在。同时如外光栅存在着飞边和毛刺及矩形齿错位,也会影响到光线的通过,继而影响电流脉冲信号。如此30个矩形齿脱模时,所产生的脱模力很大。如注塑模具脱模机构设计不当,容易造成外光栅的变形,甚至是破裂。

二、内光栅形体分析和技术要求

注塑模具设计之前,首先要从内光栅的形体、尺寸、精度和技术要求中找出决定其注塑模具结构的要素,因此只有能找到这些要素,注塑模的结构方案才能够被制订出来。

(1)内光栅的资料,材料:ABS,流动性好,有利于塑料熔体的填充。收缩率:0.7%,注射机型号:SZ-63/500A.

(2)内光栅形体特点,内光栅壁厚为0.9~1.5mm,属于薄壁型注塑件,在外圆柱壁上有着矩形齿。

(3)内光栅矩形齿槽成型要求,由于光电传感器功能上的要求,内光栅矩形齿槽不允许有飞边和毛刺的存在。

(4)内光栅形体要素分析,要素的分析主要是从内光栅的形状、尺寸、精度和技术要求中提取。

①“变形与错位”要素,由于内光栅直径较大而壁厚仅有0.9~1.5mm,属于薄壁型注塑件,加上内、外光栅装配后的间隙很小。因此,它不能存在有丝毫“变形与错位”的缺陷,这便是“变形与错位”要素的由来。因为“变形与错位”不仅是影响着内光栅的强度,还影响着内、外光栅的转动和性能及装配要求。

②凹坑式“障碍体”要素,图中一符号为凹坑“障碍体”,由于它的存在影响到内光栅的脱模。

③“型孔”和“圆柱体”要素,符号为“型孔”要素,符号为“圆柱体”要素,它们的存在都会影响到注塑模具的结构形式。

<="">

<="">

三、外光栅注塑模结构方案

内光栅精密注塑模具可行性分析,注塑模具结构方案是依据内光栅形体分析所产生的,而注塑件形体分析归纳来可分成六大要素中的共子要素,即“形状与障碍体”要素、“型孔与型槽”要素、“运动与干涉”要素、“变形与错位”要素、“塑料与批量”要素和“外观与缺陷”要素。只要能够完整无缺地提取影响注塑模具结构的注塑件上的要素,并能针对这子要素采取合理的措施,注塑模具的结构方案便可顺利地制订出来。需要说明的是,不是每一个注塑件都会存在着子要素,一个注塑件只不过是或多或少存在着其中几个要素,甚至是重复某个要素而已。

①处置六处凹坑式“障碍体”要素方案:由于六处凹坑式“障碍体”在内光栅的型腔之内,阻碍着内光栅的脱模。所以要在内光栅脱模之前,采用内抽芯的机构将成型六处凹坑式“障碍体”的注塑模具构件完成抽芯,在内光栅脱模之后要进行复位。

②处置内光栅“型孔”和“圆柱体”要素方案:内光栅底壁上存在着的“型孔”,以及“圆柱体”。由于“型孔”和“圆柱体”的轴线平行于注塑模具开、闭方向,所以可用动、定模型芯成型这些“型孔”,以注塑模具成型构件加工出圆柱型孔成型内光栅上的“圆柱体”。

③处置内光栅的“变形”要素方案:由于30个齿槽的存在,造成内光栅的外圆柱壁处的脱模力很大。若脱模结构设计得不当,将会使内光栅产生严重的变形,甚至脱模时会将内光栅顶裂。动模型芯上的30个矩形齿与脱件板的30个矩形齿槽相互配合,可利用推杆与脱件板连接所传递的脱模运动,将内光栅30个矩形齿进行脱模,从而避免内光栅因矩形齿所产生大的脱模力而变形,甚至被撕裂。如此仅仅解决30个矩形齿脱模变形还是不够的,还需要在内光栅底壁上设置若干推杆才能确保内光栅整体脱模不会变形。此时可以利用6个摆杆的端面A,在进行内抽芯的同时完成内光栅整体脱模。

<="">

<="">

④处置内光栅的“错位”要素方案:主要是通过动模型芯和脱件板精密加工后的精密配合,用以确保注塑模具成型件相对位置的精度而不会产生内光栅“错位”的现象。

⑤内光栅矩形齿之间不能出现飞边和毛刺处置方法:动模型芯上矩形齿和脱件板上矩形齿槽的加工,可以采用慢走丝线切割加工的工艺方法。齿槽和齿的单边间隙应保证在0.01mm之内,这样可以确保内光栅30个齿间不出现飞边和毛刺的现象。

⑥内光栅的成型:定模板是成型内光栅的外形;动模型芯安装在矩形齿孔之中;动模垫板中安装的动模大型芯与摆杆。

四、内光栅注塑模设计

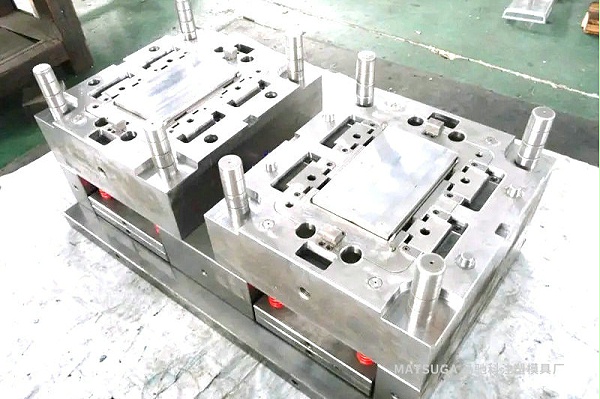

东莞市马驰科注塑模具加工厂内光栅注塑模采用简易三模板模架,其中省掉了动模板。内光栅注塑模具设计。

(1)浇口的设置:由于内光栅是典型的薄壁型注塑件,为了防止内光栅出现填充不足的缺陷,在动模大型芯设置了三个侧浇口。

(2)内光栅30个矩形齿同时脱模的注塑模具结构:在动模型芯上制有矩形齿,在脱件板上制有矩形齿槽,矩形齿安装在矩形齿槽之内。动模型芯是固定不动的,脱件板在推杆作用之下可以产生脱模运动,从而可使脱件板中的矩形齿将动模内型芯矩形齿槽中的内光栅30个矩形齿同时顶脱模。

(3)内光栅的整体脱模的注塑模结构:脱件板可将内光栅外圆柱壁上的30个矩形齿同时顶脱模,而六根摆杆可以在完成内光栅的六处凹坑式“障碍体”内抽芯的同时完成内光栅其余部分的整体脱模。

(4)解决内光栅六处凹坑式“障碍体”的注塑模具结构:成型六处凹坑式“障碍体”的注塑模具构件,采用摆杆进行内光栅六处凹坑式“障碍体”的内抽芯,其原理是当摆杆两端45°角分别接触到动模垫板和动模大型芯时,可在推垫板中移动1mm的距离,完成“障碍体”内抽芯和复位动作。

<="">

<="">

内光栅精密注塑模具可行性分析,通过采用脱件板上多齿结构进行内光栅多齿同时脱模,以及与摆杆联合进行的内光栅整体脱模形式,可以解决内光栅脱模时的变形和撕裂问题。通过采用摆杆形式的内抽芯机构,可以完成内光栅六处凹坑式“障碍体”复位成型与抽芯脱模的动作。注塑模成型注塑件构件的精密加工和精密装配的工艺方法,是解决薄壁内光栅错位的途径。东莞市马驰科注塑模具加工厂根据模具设计的经验,能够准确和完整地找出注塑件上影响注塑模具结构的因素,并且能根据这些因素找到解决的办法来,这样才能够设计出正确的注塑模具结构。注塑模具结构不是凭空得来的,而是依据注塑件形体分析六大要素得来的,另外还需要正确的解决要素的措施和机构。